普遍存在于化工和能源等重要工业中的多相系统,是有关理论和工程研究的重点。但各相通常以不同尺度的聚集体形式存在,而且形态复杂,时刻变化,处于远离平衡的状态。目前从宏观入手,只能用许多假设和经验公式代替微观的统计规律,直接获得连续的宏观动力学方程。这样既忽略了对传递过程有关键影响的微观结构,也无法准确描述宏观行为。因此工业上无论是放大还是小型化设计仍基本依靠逐级试验来实现,耗费极大且难以优化,运行控制也不够稳定,已成为相关行业发展的严重瓶颈,久攻不下。而采用最近发展起来的离散化的粒子方法,就能突破模拟和计算机技术的限制,实现从微观入手,先详细掌握其较小尺度上的动力学,然后提炼出其中的统计规律以供较大尺度上的动力学研究,如此环环相扣直至设备尺度。虽然其计算量也非常巨大,但与那些试验相比,其费用仍是微乎其微的。

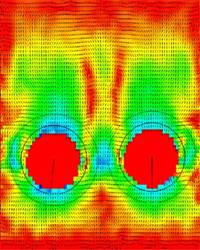

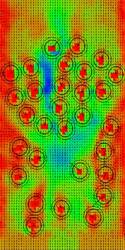

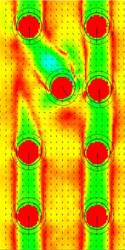

图1 提升管内两相流动的拟颗粒模拟 |  图2. 封闭腔体内两个颗粒下落时流动细节 |  图3. 气固流态化中颗粒周围的流场变化 |  图4. 均匀悬浮颗粒系统的失稳过程 |

课题组对复杂系统的非平衡特性和多尺度结构提出了独到的理论【李静海专著】 ,因此对现有宏观模拟方法存在的问题和微观模拟方法的进展给予了长期的关注,很早探讨了新兴的粒子方法对处理此类问题的优势,并于1993年在国际上率先用自行提出的拟颗粒模型进行了流态化系统的粒子模拟(见图1)。1996年初步发表【葛蔚CFB5】后即得到了国际评论期刊的充分肯定。近年来此方法得到进一步发展(见图1) 【葛蔚CES2003,葛蔚CSB2003】,国际著名化工杂志的审稿意见认为它将颗粒流体系统模拟的前沿向前推进了显著的一步。

在此基础上,课题组几年前即意识到了粒子方法的通用化对科学计算发展的重要意义,并主动开展了研究。由于最先是在非常棘手的颗粒流体系统上取得了突破,很快就开发出了一个能适用于大多数粒子方法和广阔应用背景的通用并行核心程序,并以此完成了不同系统中分子动力学和拟颗粒两种粒子方法的模拟 【葛蔚CSB2002】 。通过在江南计算技术研究所最新系统上的试算,取得了很好的线性加速比。但离散模拟的优势要在高性能计算机,特别是其专用系统上才能充分体现,因此过程工程研究所一方面提出了基于快速局部数据交换和低速全局管理的专用机概念模型 【葛蔚《计算机与应用化学》】。

目前课题组正通过所内外的合作,在现有基础上建设离散模拟的通用软件平台。其预期的主要指标将包括:

应用举例

应用本平台可进行微观的分子模拟,如化学制剂的合成,生物大分子和新材料的研究与设计。而拟颗粒等粗粒化的方法突破了计算量随系统规模必然增大的问题(这曾是采用连续介质方法的重要理由)可应用于有关工业过程的局部高精度模拟,获得“三传一反”的详细动态描述,从而定量分析前述多相系统的微观统计性质,应用于工业系统的同工况全尺寸模拟。有望使模拟计算真正达到代替部分实验的水平,从而实现二次、三次采油和催化裂化等一系列石化过程的优化设计。下面介绍已进行的一些模拟实例:

宝山钢铁股份有限公司烧结布料工艺计算

|

|

油/水/乳化剂系统的演变规律

|  |  |  |

| 图8 水分子模型 | 图9 油分子模型 | 图10 油水两相分离的分子动力学三维模拟 |

薄膜材料中的失稳分解

防病毒口罩模拟

环流反应器的模拟