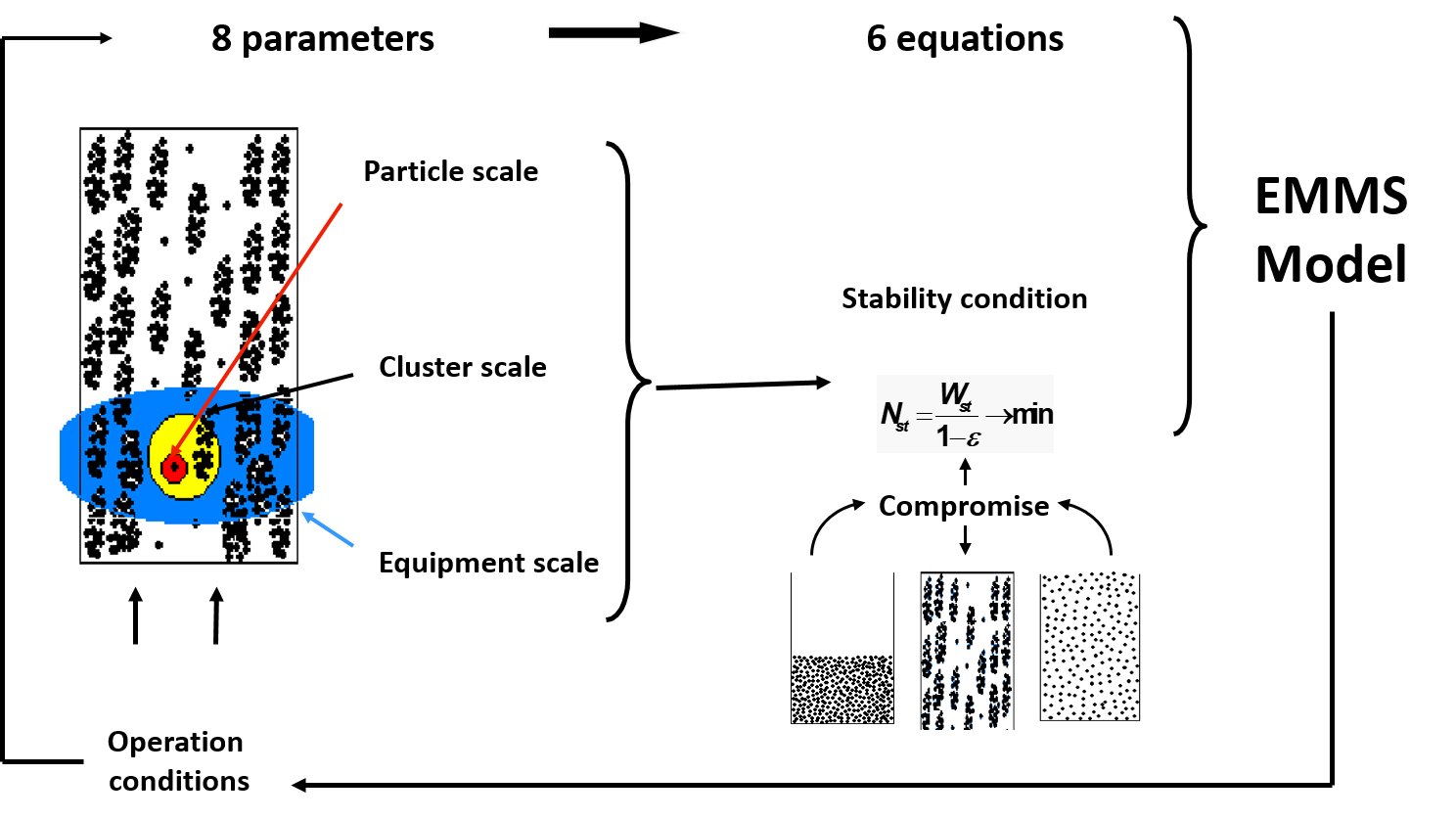

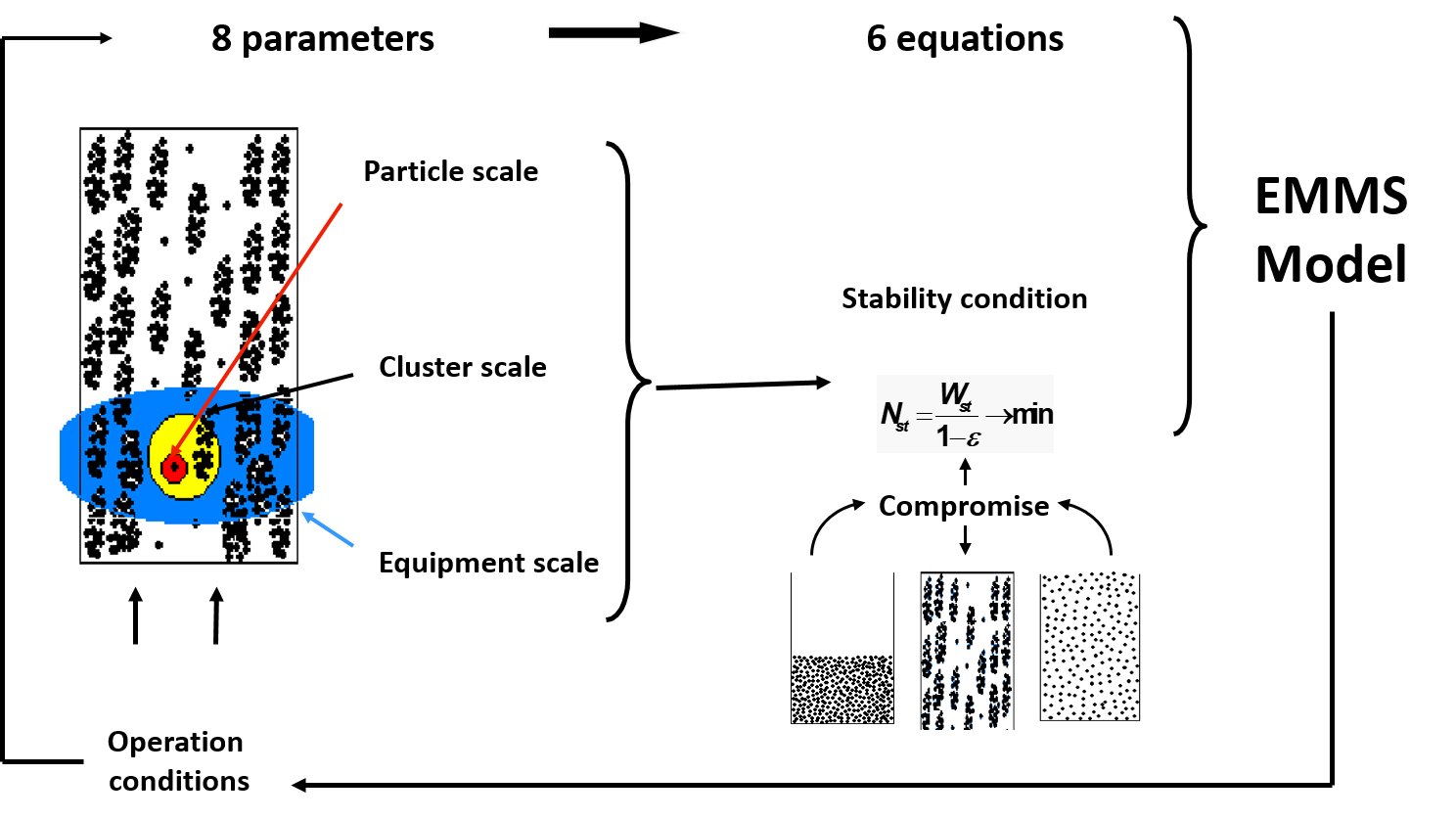

EMMS课题组成立于上世纪80年代,三十年来一直致力于多相复杂系统的多尺度方法及其在过程工程中的应用研究。课题组以介尺度模型为核心,针对气固系统建立了独特的极值型多尺度方法—能量最小多尺度(Energy Minimization Multi-scale,EMMS)模型,并与计算流体力学(CFD)结合,发展形成了多尺度CFD方法。与此同时,为验证EMMS模型的正确性,课题组提出了物理离散的拟颗粒模拟方法(Pseudo-Particle Modeling, PPM),采用PPM验证了EMMS模型中的稳定性条件并初步确定了其适用范围。课题组又拓展了EMMS模型的思想并应用于气液、颗粒流、乳液等系统中,在数学上逐步建立了对复杂系统具有一定普适性的极值型多尺度(Multi-Objective Variational, MOV)方法,并在多尺度模拟方面形成了以问题、模型、软件和硬件结构一致为特征的EMMS模式(EMMS Paradigm)。应用该模式,在解决工业界实际问题的同时,发展了多尺度并行计算的软件和硬件,预示了实现虚拟过程工程(Virtual Process Engineering, VPE)的希望。在此过程中,课题组认识到多尺度结构的核心在于介尺度,并基于其重要性和普遍性,将介尺度科学(Meso-Science)确立为未来基础研究的核心,而将虚拟过程工程作为应用研究的目标。

EMMS模型概要

研究方向

课题组的研究领域包括:气固两相流、颗粒流、单相湍流、气液/气液固系统、材料、高分子与生物体系、多孔介质和渗流,及这些体系与传递和反应过程的耦合。课题组以国家重大需求为导向,以复杂系统中普遍存在的介尺度问题为核心,重点开展如下几方面的工作:

- 过程工业中复杂系统的介尺度机理与建模方法研究:重点是多尺度结构的表征、自组织、突变和临界现象的控制机制,系统稳定性条件的发现与表述,多尺度CFD方法,及以介尺度为核心的跨尺度关联模型。

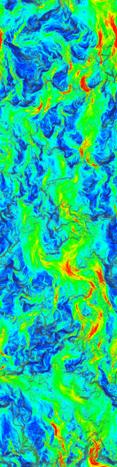

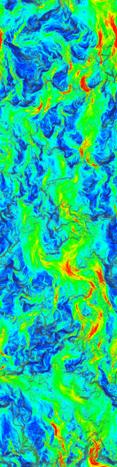

- 介尺度模拟方法与基础算法的研究:包括各种离散粒子方法的改进与集成,以及新方法的提出和建立,基于介尺度结构的连续介质模型的建立与完善,复杂系统优化算法的改进,上述方法的高效大规模并行计算与耦合方法,并行可视化及其与计算的耦合。

|  |

| EMMS与CFD耦合的效果 | 气固系统大规模直接数值模拟 |

- 多尺度模拟软硬件平台的开发:按照EMMS 范式建立面向多尺度模拟的高效软件系统及相应的硬件系统,重点是针对离散、连续模拟及多目标优化特点的新型计算单元设计,以及相关存储/计算/通信模块的协调与优化。

- 模拟数据获取与结果验证系统的研究与开发:包括PIV、CT/ECT/ERT等测量技术的改进与集成,通过测量-计算-存储-显示-控制等系统的耦合,实现原位、实时、大视场、无干扰的高精度高分辨率测量。

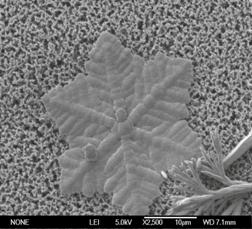

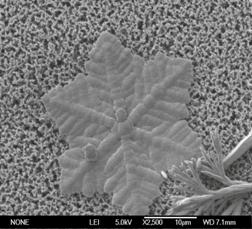

- 介尺度科学与模型在材料和生物领域的应用:揭示材料介尺度结构的动态生成过程及其调控机制,发展介尺度结构的新型调控手段,突破材料传统制备方法,实现材料的定向可控合成;在生物大分子领域,研究生物体内蛋白质结构的变化及其控制因素,探索与蛋白质结构变化相关疾病的致病机理及其治疗途径;将蛋白质结构调控与材料制备技术相结合,设计并开发以功能为导向的新型生物材料。

通过调控材料介尺度结构生成过程定向合成不同形貌的功能颗粒

研究进展

近几年,课题组主要成绩包括:

- 2010年4月:课题组根据EMMS范式成功研制出首套面向多尺度模拟的GPU超级计算系统Mole-8.5。该系统双精度峰值1100万亿次,列2011年11月Top500第21位,Green 500第9位,目前是全球峰值超过1000万亿次的最节能的超算系统之一。

面向多尺度模拟的GPU超级计算系统:Mole-8.5

Mole-8.5用于在原子水平研究流感病毒动态结构(使用1728块GPU卡)

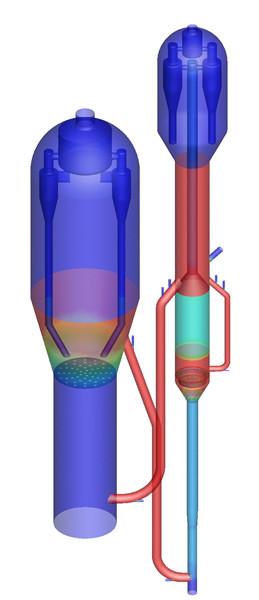

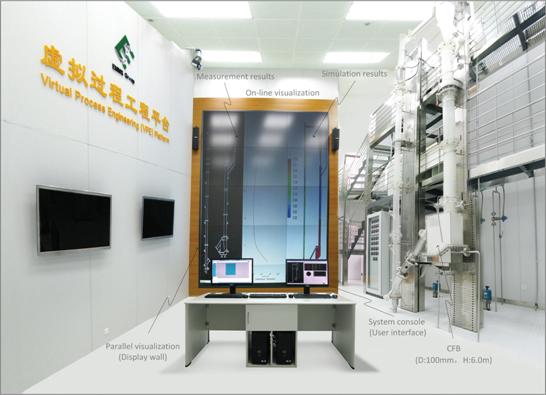

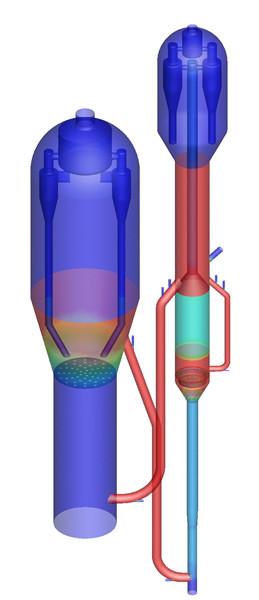

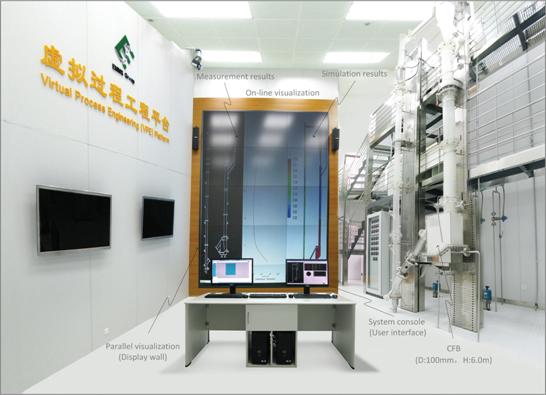

- 2011年10月:课题组在国际上首次建成了“虚拟过程工程”平台-VPE 1.0。该平台包括实验与测量子系统、控制与数据采集子系统、高性能计算子系统,以及可视化子系统四个部分。基于EMMS范式先整体、后局部、再细节的计算策略,采用CPU+GPU的多尺度高性能计算设备,实现了物理与虚拟装置的同步数字化运行控制,以及多相复杂流动结构的三维准实时的高精度测量与显示。

虚拟过程工程平台1.0版

- 目前:课题组正通过与过程研发单位或企业的合作,在过程工业的工艺设计、过程放大和运行控制中深入应用模拟技术。国内外9家世界500强企业已经与课题组建立了稳定的合作关系,覆盖了石油化工、石油勘探开采、煤炭、冶金和能源等广泛领域。

|  |

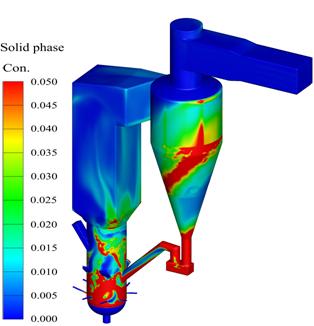

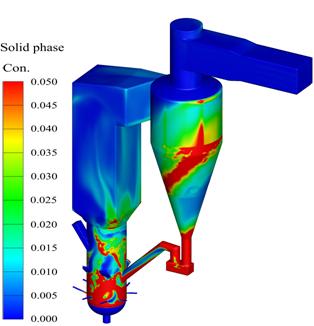

| 气液分离器内部构造对分离效果的影响 | 工业循环流化床锅炉三维全回路模拟 |

参考文献

- Li, J (1987). Multi-Scale Modeling and Method of Energy Minimization for Particle-Fluid Two-Phase Flow, Doctor thesis, Institute of Chemical Metallurgy, Chinese Academy of Sciences, Beijing.

- Li, J, Kwauk, M (1994). Particle-fluid two-phase flow energy-minimization multi-scale method, Metallurgical Industry Press, Beijing.

- Yang, N., Wang, W., Ge, W., Li, J., 2003. CFD simulation of concurrent-up gas–solid flow in circulating fluidized beds with structure-dependent drag coefficient. Chemical Engineering Journal 96, 71–80.

- Wang, W., Li, J., (2007). Simulation of gas–solid two-phase flow by a multi-scale CFD approach: Extension of the EMMS model to the sub-grid scale level. Chemical Engineering Science 62, 208–231.

- Ge, W. Li, J. (2003). Macro-scale phenomena reproduced in microscopic systems — pseudo-particle modeling of fluidization. Chemical Engineering Sciences,58, 1565-1585.

- Wei Ge, Wei Wang, Ning Yang, Jinghai Li, Mooson Kwauk, et al.(2011) Meso-scale oriented simulation towards virtual process engineering (VPE)—The EMMS Paradigm, Chemical Engineering Science, 66, 4426–4458.

- Xinhua Liu, Li Guo, Zhaojie Xia, Bona Lu, Mingkun Zhao, Fanxiao Meng, Zhouzhou Li, Jinghai Li, (2012). Harnessing the power of virtual reality, Chemical Engineering Progress, 108(7), 28-33.

- Li, J., Ge, W., Kwauk, M., (2009). Meso-scale phenomena from compromise — A common challenge, not only for chemical engineering. arXiv:0912.5407.

- Li, J., Ge, W., Wang, W., Yang, N., (2010). Focusing on the meso-scales of multi-scale phenomena — In search for a new paradigm in chemical engineering. Particuology 8, 634-639.